در بسیاری از کارخانه های خوراک دام و طیور، «انرژی» یک هزینه پنهان اما تعیین کننده در قیمت تمام شده پلت است؛ هزینه ای که هم در برق مصرفی موتور پلت و تجهیزات جانبی دیده می شود و هم در تولید و توزیع بخار. وقتی قیمت برق صنعتی، محدودیت های پیک بار، راندمان پایین بویلر یا افت بخار در خطوط توزیع با هم جمع می شوند، هر کیلووات ساعت اضافه می تواند مستقیما حاشیه سود را کاهش دهد یا کارخانه را به سمت کاهش ظرفیت و افزایش ضایعات ببرد. این راهنما در دانش دانه با تمرکز بر سه اهرم قابل کنترل در سطح کارخانه تنظیم شده است: بهینه سازی موتور و درایو، مدیریت بخار و کاندیشنینگ، و نگهداری پیشگیرانه همراه با پایش شاخص های مصرف انرژی.

نکته کلیدی این است که کاهش مصرف انرژی در پلتینگ نباید با افت کیفیت پلت (دوام، سختی، یکنواختی و کاهش ریزدانه) معاوضه شود. هدف صنعتی، «کمینه سازی انرژی ویژه» (kWh به ازای تن پلت) در کنار حفظ یا بهبود کیفیت است. بنابراین در هر بخش، علاوه بر اقدام های فنی، شاخص های کنترلی و ریسک های رایج هم مطرح می شود تا تصمیم ها داده محور و قابل اجرا باشند.

نقشه هزینه انرژی در خط پلت: از برق تا بخار

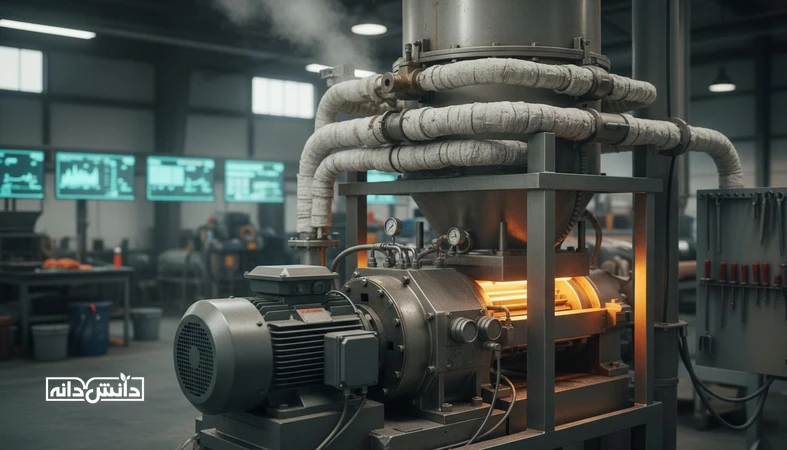

برای مدیریت انرژی، ابتدا باید بدانیم انرژی در کجا مصرف می شود و چه چیزی واقعاً قابل کاهش است. در یک خط پلت معمول، مصرف انرژی معمولاً در سه بلوک شکل می گیرد: ۱) برق موتور اصلی پلت و تجهیزات تغذیه (فیدر، کاندیشنر، گیربکس، یاتاقان ها)، ۲) انرژی حرارتی برای تولید بخار و رساندن آن به کاندیشنر، ۳) تلفات ناشی از توقف ها، گرفتگی ها، تنظیمات غلط و سایش قطعات که باعث افزایش انرژی ویژه می شود.

در عمل، بسیاری از کارخانه ها فقط «کیلووات لحظه ای» روی تابلو را می بینند، اما شاخص مدیریتی مناسب، انرژی ویژه است: kWh/ton برای برق و kg steam/ton برای بخار (یا معادل انرژی حرارتی). بدون این دو شاخص، ممکن است با افزایش ظرفیت تولید، مصرف لحظه ای بالا برود ولی انرژی ویژه کاهش یابد (بهبود بهره وری)، یا برعکس.

برای شروع یک برنامه کاهش مصرف انرژی در پلتینگ، این داده ها را حداقل به صورت شیفتی ثبت کنید: تناژ تولید، توان متوسط موتور پلت، درصد بارگذاری، دمای خروجی کاندیشنر، رطوبت خوراک قبل و بعد از کاندیشنینگ، فشار بخار در ورودی کاندیشنر و تعداد توقف های اضطراری. اگر هنوز چارچوب جامع تری برای تحلیل فرآیند لازم دارید، بخش تولید پلت و اکسترود می تواند در کنار این راهنما مسیر بهتری برای استانداردسازی داده ها ارائه کند.

بهینه سازی موتور، درایو و انتقال قدرت: کاهش kWh بدون افت ظرفیت

موتور پلت معمولا بزرگ ترین مصرف کننده برق در خط است. اما کاهش مصرف، لزوماً به معنی کوچک کردن موتور نیست؛ بلکه به معنی رساندن موتور به نقطه کارکرد درست (بار مناسب، راندمان بالا، حداقل تلفات انتقال) است. موتور بیش از حد بزرگ، در بارهای پایین راندمان ضعیف تری دارد و توان را به گرما تبدیل می کند. از طرف دیگر، موتور کوچک یا درایو نامناسب، باعث اورلود، نوسان آمپر و توقف های مکرر می شود که انرژی ویژه را بالا می برد.

انتخاب کلاس راندمان و تناسب موتور با ظرفیت واقعی

اگر در نوسازی یا خرید جدید هستید، موتورهای راندمان بالاتر (مثل IE3 یا بالاتر) می توانند مصرف را در بارهای پایدار کاهش دهند؛ اما شرط اصلی، انتخاب سایز درست بر اساس ظرفیت واقعی، نوع فرمول خوراک و ضریب اطمینان مناسب است. در کارخانه های ایران، یک خطا رایج این است که موتور با دید «بدترین سناریو» بیش از حد بزرگ انتخاب می شود، در حالی که بخش بزرگی از سال با فرمول های سبک تر و ظرفیت کمتر کار می کند.

VFD (اینورتر)؛ ابزار کنترل، نه فقط کاهش مصرف

اینورتر زمانی به کاهش انرژی کمک می کند که برای پایدارسازی بار، کنترل نرخ تغذیه، و کاهش پیک های جریان راه اندازی به کار رود. اگر سرعت به شکل دائمی پایین نگه داشته شود و اپراتور برای جبران، نرخ خوراک را افزایش دهد تا از ظرفیت عقب نماند، ممکن است انرژی ویژه تغییر محسوسی نکند یا حتی بدتر شود. بهترین کاربرد VFD در پلتینگ، مدیریت نرم تغییرات بار (کنترل گلوگاه های فرمول، رطوبت، سایش دای) و جلوگیری از توقف های پرهزینه است.

گیربکس، کوپلینگ، هم محوری و روغن کاری

اتلاف انرژی در انتقال قدرت اغلب کم دیده می شود. عدم هم محوری شفت ها، کوپلینگ فرسوده، یا روغن با ویسکوزیته نامناسب در گیربکس می تواند با افزایش اصطکاک، آمپر موتور را بالا ببرد. به عنوان اقدام عملی، یک برنامه ماهانه برای کنترل ارتعاش، دمای یاتاقان و دمای گیربکس تعریف کنید. افزایش تدریجی آمپر در تناژ ثابت، یک علامت هشدار برای سایش، تنظیم غلط رولرها یا افزایش مقاومت مکانیکی است.

مدیریت بخار و کاندیشنینگ: کم کردن بخار، افزایش کارایی ژلاتینه شدن

بخار در پلتینگ فقط «گرم کردن» نیست؛ بخار ابزار مهندسی برای تغییر خواص فیزیکی خوراک است: افزایش رطوبت و دما برای بهبود چسبندگی، کاهش اصطکاک در دای، کاهش مصرف برق موتور و افزایش دوام پلت. بنابراین کاهش بخار به هر قیمت، معمولاً نتیجه معکوس دارد: آمپر بالا می رود، ظرفیت می افتد و ریزدانه افزایش می یابد. هدف درست، رساندن بخار به شرایطی است که بیشترین اثر را با کمترین تلفات ایجاد کند.

کیفیت بخار: خشک بودن و فشار موثر در نقطه مصرف

بخار خیس (دارای قطرات آب) به جای انتقال یکنواخت انرژی، باعث نوسان رطوبت، گلوله شدن و ناپایداری فرآیند می شود. کنترل تله بخارها، شیب بندی خطوط، عایق کاری و حذف نقاط تجمع کندانس، مستقیم روی مصرف انرژی و کیفیت اثر دارد. اگر فشار در خروجی بویلر مناسب است اما در ورودی کاندیشنر افت می کند، ریشه در توزیع و نشتی است نه در «کم بودن ظرفیت بویلر».

زمان ماند و یکنواختی اختلاط در کاندیشنر

کاندیشنینگ مؤثر یعنی زمان ماند کافی و تماس یکنواخت بخار با خوراک. کوتاه بودن زمان ماند یا تغذیه ناپایدار باعث می شود بخار «هدر برود» و محصول هم کیفیت نگیرد. در عمل، تثبیت نرخ فید، جلوگیری از پالس های خوراک و تنظیم صحیح پره ها، می تواند با همان میزان بخار، دمای خروجی پایدارتر و آمپر پایین تری ایجاد کند.

تنظیم هدفمند دما و رطوبت؛ کنترل با شاخص، نه با احساس

به جای تکیه بر حس اپراتور، یک بازه هدف برای دمای خروجی کاندیشنر و رطوبت تعریف کنید که با نوع خوراک همخوان باشد. هر فرمول (مثلا طیور گوشتی، گاو شیری، آبزیان) رفتار متفاوتی دارد. تغییر مواد اولیه و افزودنی ها می تواند نیاز بخار را عوض کند. اگر می خواهید رابطه کیفیت و فرآیند را دقیق تر ببینید، مراجعه به بخش کنترل کیفیت و آزمایشگاه کمک می کند شاخص هایی مثل دوام پلت، درصد ریزدانه و یکنواختی رطوبت را به زبان عدد وارد تصمیم گیری کنید.

تنظیمات پلت پرس: رولر، دای و نرخ تغذیه به عنوان اهرم انرژی

حتی با موتور و بخار مناسب، اگر تنظیمات پلت پرس درست نباشد، انرژی ویژه بالا می رود. سه عامل مهم در اینجا: تنظیم فاصله رولر تا دای، کیفیت و سایش دای، و کنترل نرخ تغذیه بر اساس توان لحظه ای است. تنظیم غلط رولرها می تواند باعث لغزش، خرد شدن، افزایش ریزدانه و مصرف برق بیشتر شود.

سایش دای و افزایش تدریجی مصرف برق

دای که سوراخ های آن پولیش نامتقارن شده یا قطر موثر تغییر کرده، اصطکاک را بالا می برد. در این شرایط، اپراتور معمولاً با افزایش بخار یا کاهش نرخ تغذیه تلاش می کند خط را پایدار کند؛ اما انرژی ویژه یا از سمت برق یا از سمت بخار افزایش می یابد. راهکار صنعتی، ثبت «آمپر در تناژ ثابت» به عنوان شاخص سلامت دای و تعریف آستانه برای تعویض/بازسازی است.

کنترل نرخ تغذیه با توجه به محدودیت انرژی

در بسیاری از کارخانه ها، نرخ فید ثابت است و موتور مجبور می شود نوسان فرمول را تحمل کند. نتیجه، پیک های آمپر و توقف های لحظه ای است. کنترل حلقه بسته (Feed rate based on motor load) می تواند از این نوسان جلوگیری کند. اگر چنین کنترلی در سیستم شما نیست، حداقل یک دستورالعمل اپراتوری تعریف کنید: در افزایش ناگهانی آمپر، ابتدا پایداری بخار و رطوبت را بررسی کند، سپس نرخ فید را اصلاح کند؛ نه اینکه فقط رولر را سفت تر کند.

نگهداری پیشگیرانه: جایی که انرژی در سایش و توقف ها هدر می رود

نگهداری پیشگیرانه در پلتینگ فقط برای جلوگیری از خرابی نیست؛ یک ابزار مستقیم کاهش مصرف انرژی است. هر توقف اضطراری به معنی اتلاف بخار، افت کیفیت (به دلیل تغییرات دما و رطوبت)، دوباره کاری و مصرف برق اضافه در راه اندازی مجدد است. علاوه بر آن، سایش تدریجی قطعات باعث می شود موتور برای تولید همان تناژ، توان بیشتری بکشد.

چک لیست های کوتاه اما منظم

برای اثرگذاری، چک لیست باید ساده و قابل انجام در شیفت باشد. مواردی که بیشترین ارتباط را با انرژی دارند:

- کنترل نشتی بخار، عملکرد تله ها و عایق کاری نقاط حساس

- اندازه گیری دمای یاتاقان ها و گیربکس و ثبت روند

- بررسی ارتعاش غیرعادی و صدای کوپلینگ/گیربکس

- کنترل یکنواختی خوراک ورودی و گرفتگی های کاندیشنر

- بازبینی رولر و دای (سایش، تنظیم، آلودگی)

چالش ها و راه حل های رایج در ایران

در شرایط عملیاتی ایران، چند چالش تکراری دیده می شود: کیفیت متغیر مواد اولیه، محدودیت قطعات یدکی اصلی، و فشار برای تولید در پیک سفارش. راه حل عملی، تعریف «سطح سرویس حداقلی» برای نگهداری است: حتی اگر امکان اورهال کامل نیست، پایش آمپر، دما و توقف ها باید همیشه انجام شود تا تصمیم ها بر اساس روندها باشد، نه واکنش های لحظه ای.

پایش داده محور: KPI هایی که کاهش انرژی را قابل مدیریت می کنند

بدون شاخص، برنامه کاهش مصرف انرژی در پلتینگ به مجموعه ای از توصیه های عمومی تبدیل می شود. KPI ها باید هم مصرف انرژی را بسنجند و هم کیفیت را محافظت کنند. یک داشبورد ساده شیفتی یا روزانه می تواند اختلاف بین «بهبود واقعی» و «کاهش ظاهری» را روشن کند.

KPI های پیشنهادی برای برق و بخار

- انرژی ویژه برق: kWh/ton پلت خروجی

- بخار ویژه: kg steam/ton یا معادل حرارتی بر حسب MJ/ton

- نرخ توقف اضطراری: تعداد و دقیقه توقف در هر شیفت

- توان متوسط موتور در تناژ ثابت (شاخص سایش/اصطکاک)

- دمای خروجی کاندیشنر و انحراف معیار آن (پایداری فرآیند)

- کیفیت پلت: دوام پلت و درصد ریزدانه در خروجی و بعد از کولر

جدول مقایسه: اقدام ها، اثر مورد انتظار و ریسک های کیفیت

| حوزه اقدام | اثر محتمل بر انرژی ویژه | ریسک افت کیفیت پلت | کنترل پیشنهادی |

|---|---|---|---|

| تنظیم درست رولر و دای | کاهش برق به دلیل اصطکاک کمتر | اگر بیش از حد شل شود، ریزدانه بالا می رود | پایش PDI و درصد ریزدانه در هر تغییر تنظیم |

| بهبود کیفیت بخار و حذف کندانس | کاهش بخار تلفاتی و پایداری فرآیند | کم؛ معمولاً کیفیت بهتر می شود | پایش رطوبت و دمای خروجی کاندیشنر |

| کنترل نرخ فید بر اساس بار موتور | کاهش پیک آمپر و توقف ها | اگر واکنش کند باشد، یکنواختی پلت کاهش می یابد | ثبت روند آمپر و تناژ، تنظیم پارامترهای کنترلی |

| نگهداری پیشگیرانه گیربکس و یاتاقان | کاهش اصطکاک و جلوگیری از افزایش تدریجی kWh/ton | غیرمستقیم؛ خرابی ها کیفیت را هم بد می کند | پایش دما، ارتعاش و روغن کاری استاندارد |

راهکارهای عملی کاهش مصرف بدون افت کیفیت: بسته پیشنهادی اجرا در ۳۰ روز

برای اینکه کاهش مصرف انرژی در پلتینگ از سطح توصیه به سطح اجرا برسد، یک بسته کوتاه مدت ۳۰ روزه می تواند نقطه شروع باشد. این بسته بر اقدام های کم هزینه و قابل اندازه گیری تمرکز دارد و همزمان کیفیت پلت را به عنوان خط قرمز حفظ می کند.

- هفته اول (اندازه گیری): ثبت روزانه kWh/ton، بخار ویژه، تناژ، دمای کاندیشنر، درصد ریزدانه و توقف ها؛ تعیین خط مبنا.

- هفته دوم (بخار): بازبینی تله ها، نشتی ها و عایق کاری؛ بررسی افت فشار تا کاندیشنر؛ پایدارسازی دما/رطوبت خروجی.

- هفته سوم (پلت پرس): بازتنظیم رولر/دای با ثبت همزمان آمپر و کیفیت؛ تعریف آستانه تعویض/بازسازی دای بر اساس روند آمپر.

- هفته چهارم (موتور و نگهداری): کنترل هم محوری، دمای یاتاقان و گیربکس، کیفیت روغن و برنامه روغن کاری؛ بررسی امکان کنترل نرخ فید با بار موتور.

نکته: اگر کاهش مصرف صرفاً با کاهش بخار یا کاهش دما انجام شود، احتمالاً کیفیت افت می کند و در نهایت با افزایش برگشتی ها، دوباره کاری و جریمه بازار، هزینه کل بالا می رود. معیار موفقیت این بسته، کاهش انرژی ویژه همراه با ثابت ماندن یا بهبود شاخص های کیفیت است.

جمع بندی: انرژی کمتر با فرآیند پایدارتر

کاهش مصرف انرژی در پلتینگ یک پروژه تک عاملی نیست؛ نتیجه هم افزایی سه حوزه است: موتور و انتقال قدرت که برق را به گشتاور مفید تبدیل می کند، بخار و کاندیشنینگ که ویژگی های خوراک را برای پلت شدن آماده می سازد، و نگهداری پیشگیرانه که از افزایش تدریجی اصطکاک و توقف های پرهزینه جلوگیری می کند. نقطه شروع درست، اندازه گیری انرژی ویژه و تعریف KPI های مشترک برای تولید، نگهداری و کنترل کیفیت است. سپس با اقدام های کم هزینه مثل حذف کندانس، تثبیت نرخ فید، تنظیم دقیق رولر/دای و پایش روند آمپر، می توان انرژی را کاهش داد بدون اینکه دوام پلت و یکنواختی محصول قربانی شود. برای مطالعه مطالب مرتبط، بخش های دیگر دانش دانه را ببینید.

سوالات متداول

۱. بهترین شاخص برای سنجش کاهش مصرف انرژی در پلتینگ چیست؟

بهترین شاخص، انرژی ویژه برق (kWh به ازای تن پلت) در کنار بخار ویژه و شاخص کیفیت پلت است تا کاهش مصرف با افت کیفیت اشتباه نشود.

۲. آیا کم کردن بخار همیشه مصرف برق را کم می کند؟

خیر؛ کاهش بخار معمولاً اصطکاک را بالا می برد و می تواند آمپر موتور و ریزدانه را افزایش دهد، مگر اینکه همزمان کیفیت بخار و کاندیشنینگ بهینه شده باشد.

۳. اینورتر روی موتور پلت چقدر به کاهش مصرف کمک می کند؟

اینورتر بیشتر با پایدارسازی بار و کاهش توقف ها کمک می کند؛ اگر فقط سرعت کم شود بدون کنترل فرآیند، ممکن است انرژی ویژه تغییر معناداری نداشته باشد.

۴. از کجا بفهمیم دای فرسوده شده و انرژی را بالا برده است؟

اگر در تناژ ثابت، آمپر موتور به صورت تدریجی بالا می رود و برای حفظ ظرفیت مجبور به افزایش بخار یا کاهش فید می شوید، احتمال سایش یا مشکل دای و رولر بالاست.

۵. نگهداری پیشگیرانه چگونه به کاهش مصرف انرژی کمک می کند؟

با کاهش اصطکاک، جلوگیری از نشتی بخار، و کم کردن توقف های اضطراری، انرژی ویژه پایین می آید و فرآیند پایدارتر می شود؛ نتیجه هم کیفیت بهتر و هم هزینه کمتر است.

منابع:

FAO. (2011). Feed manual: Feed manufacturing and quality control.

ASABE. (2017). ASABE S269.5: Cubes, pellets, and crumbles definitions and methods for determining density, durability, and moisture.