انتخاب بین پلت و اکسترود در عمل، فقط یک تصمیم فنی درباره شکل خوراک نیست؛ یک تصمیم سودآوری است که روی هزینه تولید هر کیلو خوراک، کیفیت و یکنواختی محصول، عملکرد در مزرعه (مصرف، FCR، تلفات) و حتی ریسک های عملیاتی خط تولید اثر مستقیم دارد. بسیاری از واحدها در ایران، در خرید تجهیزات یا توسعه ظرفیت، از یک سوال ساده شروع می کنند: «کدام تکنولوژی بازده بیشتری می دهد؟» پاسخ به اندازه تفاوت گونه (طیور یا آبزیان)، هدف تولید (رشد سریع، کیفیت لاشه، پایداری در آب)، کیفیت نهاده های ورودی، محدودیت انرژی و بخار، و سطح کنترل کیفیت کارخانه متغیر است. اگر این عوامل را جداگانه ببینیم، ممکن است اکسترود همیشه بهتر یا پلت همیشه ارزان تر به نظر برسد؛ اما در واقع، سودآوری واقعی از جمع چند جزء شکل می گیرد: قیمت تمام شده خوراک + ریسک افت کیفیت + اثر روی عملکرد + هزینه های پنهان (ریزدانگی، برگشتی، شست وشو، شکایت مشتری، افت آب). این مقاله با نگاه مهندسی و تصمیم ساز، تفاوت پلت و اکسترود را در فرآیند، محصول و پیامدهای مزرعه ای باز می کند تا بتوانید برای هر سناریو، انتخابی قابل دفاع و اقتصادی داشته باشید.

پلت و اکسترود: تعریف عملیاتی و کاربردهای رایج

در ادبیات صنعتی خوراک، «پلت» معمولاً به محصولی گفته می شود که پس از آسیاب، اختلاط و کاندیشنینگ (افزودن بخار و رطوبت) از دای (Die) عبور کرده و با برش به طول مشخص می رسد. شاخص های کلیدی در پلت سازی شامل کیفیت کاندیشنینگ، دمای خروجی، نسبت تراکم، استحکام پلت و کنترل ریزدانه است. پلت در طیور و دام رایج است چون هم تراکم انرژی را بهتر منتقل می کند و هم مصرف خوراک را بهبود می دهد، در حالی که سرمایه گذاری و مصرف انرژی آن نسبت به اکسترود معمولاً پایین تر است.

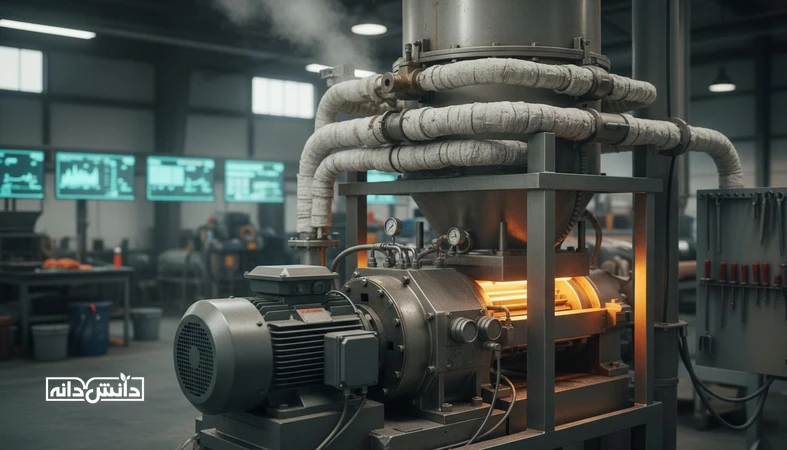

«اکسترود» به فرآیندی اشاره دارد که در آن خوراک تحت فشار، برش و حرارت بالاتر (به واسطه اصطکاک و بخار) در اکسترودر پخته و ژلاتینه می شود، سپس در خروج از دای با افت فشار ناگهانی منبسط شده و ساختار متخلخل می گیرد. همین ساختار متخلخل برای آبزیان اهمیت کلیدی دارد: شناوری/نیمه شناوری، جذب آب کنترل شده و پایداری در آب. در بسیاری از خطوط آبزیان، اکستروژن همراه با خشک کن و سپس روکش دهی روغن (Coating) استفاده می شود تا چربی بالا بدون افت کیفیت فیزیکی وارد خوراک شود.

از منظر تصمیم خرید، تفاوت اصلی این است: پلت سازی بیشتر «فشرده سازی و شکل دهی» است، در حالی که اکستروژن «پخت حرارتی-برشی و شکل دهی» است. بنابراین، محصول نهایی و ریسک های کیفیتی آن ها متفاوت است؛ به ویژه وقتی کیفیت بخار، پایداری برق، یا نوسان رطوبت مواد اولیه (مثلاً ذرت و کنجاله سویا) در ایران چالش ایجاد می کند.

- پلت: مناسب برای اغلب خوراک های طیور، برخی خوراک های آبزیان (مثلاً غرق شونده) و خوراک دام

- اکسترود: مناسب برای آبزیان (شناور/نیمه شناور)، جیره های با چربی بالاتر، و مواردی که ژلاتینه شدن نشاسته هدف است

تفاوت های فرآیندی در کارخانه: بخار، دما، رطوبت، انرژی و ظرفیت

در خط پلت، کاندیشنینگ با بخار نقش ستون فقرات کیفیت را دارد. هدف این است که رطوبت و دمای مخلوط به سطحی برسد که نشاسته تا حد لازم ژلاتینه شود، اتصال ذرات بهتر شود و انرژی مورد نیاز پرس کاهش یابد. اگر بخار خشک و پایدار نباشد یا زمان ماند کافی فراهم نشود، پلت شکننده تر می شود، ریزدانگی بالا می رود و در نهایت خوراک برگشتی و افت راندمان مزرعه بیشتر می شود.

در اکستروژن، علاوه بر بخار، انرژی مکانیکی (اصطکاک و برش پیچ) سهم بزرگی در افزایش دما و پخت دارد. این یعنی کنترل پارامترها پیچیده تر است: تغییر کوچک در رطوبت ورودی یا نرخ تغذیه، می تواند دانسیته، شناوری و حتی ترک خوردگی محصول را تغییر دهد. اکسترودر نسبت به پلت پرس، حساسیت بیشتری به کیفیت و ثبات فرآیند دارد و معمولاً نیازمند ابزار دقیق تر (کنترل دما، فشار، آمپر مصرفی، رطوبت) و اپراتور باتجربه تر است.

از منظر انرژی، اکستروژن عموماً مصرف برق بالاتر و تجهیزات پایین دستی بیشتر دارد (خشک کن، کولر تخصصی، سیستم روکش دهی). اما در مقابل، می تواند امکان افزودن روغن بیشتر بعد از اکسترود (با Coating) را فراهم کند که در آبزیان یک مزیت اقتصادی-فرمولاسیونی است. از منظر ظرفیت، بسیاری از خطوط پلت در ظرفیت های متوسط تا بالا با سرمایه گذاری کمتر قابل توسعه اند، در حالی که اکسترود برای ظرفیت مشابه معمولاً سرمایه گذاری اولیه بیشتری می طلبد و فضای نصب و سرویس بیشتری نیاز دارد.

چالش های رایج و راه حل های عملی در ایران:

- نوسان کیفیت بخار: نصب تله بخار مناسب، بهبود عایق کاری و پایش رطوبت/دما در خروجی کاندیشنر

- نوسان رطوبت مواد اولیه: رطوبت سنجی آنلاین یا حداقل کنترل ورودی سیلو و تنظیم آب/بخار به صورت روزانه

- افت برق و نوسان ولتاژ: حفاظت الکتریکی و برنامه نگهداری پیشگیرانه برای جلوگیری از گیرپاژ و آسیب دای/پیچ

تفاوت های محصول نهایی: دوام، ریزدانه، جذب آب و پایداری در آب

برای طیور، کیفیت فیزیکی خوراک یعنی دوام پلت، درصد ریزدانه در کیسه/سیلو، یکنواختی طول، و مقاومت در حمل و نقل. پلت خوب باید ریزدانه را پایین نگه دارد، چون ریزدانه مستقیماً مصرف واقعی، یکنواختی دریافت مواد مغذی و در نهایت FCR را تحت تاثیر قرار می دهد. در اکسترودهای طیوری (کمتر رایج)، بافت متخلخل می تواند رفتار مصرف و گرد و غبار را تغییر دهد، اما معمولاً توجیه اقتصادی آن نسبت به پلت محدود است مگر در محصولات ویژه.

برای آبزیان، معیارهای کیفی متفاوت است: شناوری/غرق شوندگی کنترل شده، سرعت جذب آب، پایداری در آب (عدم واپاشی سریع)، حداقل ریزدانه در آب و حفظ شکل تا زمان مصرف. اکسترود به دلیل ساختار متخلخل و پخت بالاتر، معمولاً کنترل بهتری روی شناوری و پایداری در آب می دهد. این موضوع فقط «ظاهر» نیست؛ مستقیماً به کیفیت آب، بار آلی، و هزینه مدیریت مزرعه برمی گردد.

نکته مهم: اکسترود لزوماً همیشه «بهتر» نیست. اگر فرآیند خشک کردن یا روکش دهی درست نباشد، محصول می تواند ترک سطحی، تردی بیش از حد، یا واپاشی در آب پیدا کند. همچنین اگر آسیاب و توزیع اندازه ذرات مناسب نباشد، اکسترود از نظر یکنواختی دانسیته و رفتار در آب نوسان نشان می دهد. در پلت هم اگر دای، رولر، یا کولینگ درست تنظیم نشود، ریزدانگی بالا می رود و مزیت اقتصادی پلت از بین می رود.

در عمل، کیفیت محصول بیشتر از نام تکنولوژی، تابع ثبات فرآیند و کنترل کیفیت است؛ پلت ضعیف می تواند بدتر از اکسترود متوسط باشد و بالعکس.

اثر روی عملکرد: مصرف خوراک، FCR، تلفات و کیفیت آب در آبزیان

در طیور، هدف اصلی از پلت کردن معمولاً بهبود مصرف و کاهش اتلاف است. پلت با تراکم بالاتر و کاهش انتخابگری، می تواند دریافت یکنواخت تر مواد مغذی را ایجاد کند. اما اگر درصد ریزدانه بالا باشد، مزیت پلت به سرعت کم می شود، چون پرنده بخشی از ریزدانه را کمتر مصرف می کند یا رفتار مصرف تغییر می کند و در نهایت FCR و یکنواختی گله آسیب می بیند. بنابراین، در طیور رابطه مستقیم بین کیفیت پلت و نتیجه مزرعه وجود دارد و این رابطه در واحدهای با حمل و نقل طولانی یا ذخیره سازی نامناسب پررنگ تر می شود.

در آبزیان، تفاوت پلت و اکسترود اغلب در «کنترل اتلاف در آب» و «کیفیت آب» نمود پیدا می کند. خوراکی که سریع واپاشی می کند، باعث افزایش مواد معلق و آمونیاک، افت اکسیژن محلول و افزایش ریسک بیماری می شود. اکسترود شناور یا نیمه شناور، امکان مشاهده مصرف، تنظیم میزان غذادهی و کاهش اتلاف را بهتر فراهم می کند. در مقابل، اگر گونه یا سیستم پرورش به خوراک غرق شونده نیاز داشته باشد (یا استخر/قفس شرایط خاصی داشته باشد)، پلت غرق شونده با کیفیت بالا همچنان می تواند گزینه اقتصادی باشد؛ به شرط آنکه پایداری در آب و یکنواختی دانسیته کنترل شود.

ریسک های عملکردی که باید به زبان اقتصادی ترجمه شوند:

- طیور: افزایش ریزدانه ← مصرف نامنظم ← افت یکنواختی ← افزایش روزهای پرورش یا کاهش وزن نهایی

- آبزیان: واپاشی خوراک ← اتلاف مستقیم ← افت کیفیت آب ← هزینه هوادهی/تصفیه بالاتر و ریسک تلفات

جدول مقایسه پلت vs اکسترود در دو سناریو (طیور و آبزیان)

جدول زیر، مقایسه را به صورت تصمیم ساز و کاربردی ارائه می کند. توجه کنید که «بهتر/بدتر» مطلق نیست و به هدف محصول و محدودیت های کارخانه بستگی دارد.

| سناریو | معیار | پلت | اکسترود | برداشت تصمیمی |

|---|---|---|---|---|

| طیور | هزینه سرمایه گذاری و OPEX | معمولاً پایین تر؛ تجهیزات ساده تر | معمولاً بالاتر؛ نیاز به کنترل دقیق تر و خشک کن در بسیاری از طراحی ها | برای تولید حجمی طیور، پلت غالباً اقتصادی تر است |

| طیور | کیفیت فیزیکی در حمل | دوام مناسب در صورت کاندیشنینگ و کولینگ درست؛ ریزدانه قابل مدیریت | ممکن است تردی/شکنندگی یا گرد و غبار متفاوت ایجاد کند؛ کمتر استاندارد شده | تمرکز طیور روی کاهش ریزدانه و یکنواختی پلت است |

| طیور | اثر روی مصرف و FCR | پتانسیل بهبود مصرف و FCR در صورت کیفیت بالا | مزیت مشخصی نسبت به پلت رایج نیست مگر در محصولات خاص | در طیور، بهینه سازی پلت اغلب ROI بهتری از تغییر تکنولوژی دارد |

| آبزیان | شناوری و کنترل غذادهی | محدودتر؛ تولید شناور پایدار دشوارتر است | مزیت کلیدی؛ شناور/نیمه شناور قابل تنظیم | برای بازار خوراک شناور، اکسترود معمولاً انتخاب پایه است |

| آبزیان | پایداری در آب و کاهش اتلاف | قابل قبول برای غرق شونده با طراحی مناسب؛ حساس به کیفیت پلت | معمولاً بهتر؛ واپاشی کمتر و کنترل جذب آب بالاتر | اگر هزینه اتلاف و کیفیت آب مهم است، اکسترود مزیت دارد |

| آبزیان | امکان چربی بالاتر با روکش دهی | محدودتر؛ چربی بالا می تواند دوام را کم کند | معمولاً بهتر با Coating؛ بدون افت شدید ساختار | در فرمول های پرچرب آبزیان، اکسترود مزیت فرمولاسیونی دارد |

چارچوب تصمیم: معیارهای انتخاب، سوال های کلیدی و نقطه سر به سر تقریبی

برای تصمیم بین پلت و اکسترود، بهتر است به جای بحث کلی، یک چارچوب کوتاه داشته باشید که هم به مدیر کارخانه و هم به تیم فروش/بازار قابل ارائه باشد. این چارچوب را می توانید در جلسات سرمایه گذاری یا تغییر خط تولید استفاده کنید.

معیارهای انتخاب (وزن دهی پیشنهادی)

- بازار و مشخصات محصول: شناوری، پایداری در آب، اندازه، سطح چربی

- هزینه تمام شده: انرژی (برق/بخار)، ضایعات، هزینه تعمیرات و قطعات مصرفی

- ریسک کیفیت: احتمال نوسان دانسیته/شناوری، ریزدانگی، برگشتی مشتری

- ظرفیت و توسعه پذیری: ظرفیت عملی در شیفت، محدودیت فضا، دسترس پذیری اپراتور ماهر

- اثر مزرعه ای: اتلاف خوراک، کیفیت آب (آبزیان)، یکنواختی مصرف (طیور)

پرسش های کلیدی قبل از انتخاب

- آیا بازار هدف شما خوراک شناور/نیمه شناور می خواهد یا غرق شونده کافی است؟

- کیفیت بخار و پایداری انرژی در سایت شما در چه سطحی است و چه سرمایه ای برای زیرساخت لازم دارید؟

- در حال حاضر ضایعات شما از کجا می آید: ریزدانگی و برگشتی (طیور) یا اتلاف در آب و شکایت مزرعه (آبزیان)؟

- آیا تیم QC شما توان پایش منظم رطوبت، دانسیته، دوام و پایداری در آب را دارد؟

- هدف شما کاهش هزینه هر کیلو است یا افزایش ارزش فروش به واسطه کیفیت ویژه (Premium)؟

نقطه سر به سر تقریبی (به زبان قابل فهم)

بدون عددسازی، می توان نقطه سر به سر را این طور ساده کرد: اکسترود وقتی توجیه پیدا می کند که «ارزش اقتصادیِ کاهش اتلاف و افزایش قیمت فروش یا افزایش سهم بازار» از «افزایش هزینه سرمایه گذاری و انرژی و پیچیدگی نگهداری» بیشتر شود. برای آبزیان، این ارزش معمولاً از دو مسیر می آید: کاهش اتلاف خوراک در آب (که مستقیم به هزینه خوراک و کیفیت آب وصل است) و امکان فروش محصول شناور/پایدار با حاشیه بهتر. برای طیور، چون بازار عمدتاً پلت را استاندارد می داند، نقطه سر به سر اکسترود سخت تر محقق می شود و معمولاً سرمایه گذاری روی بهبود پلت (کاندیشنینگ، دای، کولر، سرند و برگشت ریزدانه) بازده سریع تری دارد.

یک قاعده تصمیمی ساده برای مدیران: اگر سهم قابل توجهی از هزینه های پنهان شما از «اتلاف در آب، افت کیفیت آب و نارضایتی مزرعه» ناشی می شود، اکسترود را جدی بررسی کنید. اگر هزینه پنهان اصلی «ریزدانگی و نوسان کیفیت در حمل» است، ابتدا پلت را مهندسی و پایدار کنید.

ریسک های عملیاتی و کنترل کیفیت: از چک لیست تا پایش روزانه

در هر دو تکنولوژی، سودآوری واقعی به کنترل کیفیت روزانه وابسته است. تفاوت اینجاست که در اکسترود، پنجره عملیاتی معمولاً تنگ تر است و تغییرات کوچک می تواند رفتار محصول در آب را تغییر دهد؛ در پلت، مشکل رایج تر، افت دوام و افزایش ریزدانه در طول مسیر تا مزرعه است.

چالش ها و راه حل ها:

- پلت: ریزدانگی بالا → تنظیم کاندیشنینگ، کنترل آسیاب (اندازه ذرات)، بررسی دای و رولر، بهبود کولینگ، سرند و برگشت اصولی

- اکسترود: نوسان شناوری → پایش رطوبت ورودی، کنترل نرخ تغذیه، ثبت آمپر و فشار، استانداردسازی تنظیمات برای هر فرمول

- اکسترود: ترک سطحی و واپاشی → اصلاح پروفایل خشک کن، کنترل رطوبت خروجی، بازنگری در میزان نشاسته ژلاتینه و بایندرهای مجاز

- هر دو: تغییر کیفیت نهاده → نمونه برداری ورودی، ثبت نتایج آزمایشگاهی، و بازتنظیم فرآیند متناسب با ذرت/کنجاله سویا در هر محموله

حداقل شاخص هایی که QC باید به صورت روندی ثبت کند:

- رطوبت خوراک قبل و بعد از فرآیند

- دوام و درصد ریزدانه (برای پلت)

- دانسیته، درصد شناوری و پایداری در آب (برای آبزیان)

- دما و مصرف انرژی به عنوان شاخص ثبات فرآیند

جمع بندی و اقدامات اجرایی اولویت بندی شده

پلت و اکسترود را باید ابزارهای متفاوت برای دو مسئله متفاوت دید. در طیور، پلت سازی معمولاً بهترین توازن بین هزینه و نتیجه را می دهد، اما فقط وقتی که ریزدانگی و ثبات کیفیت کنترل شود؛ در غیر این صورت، سود ادعایی پلت به هزینه پنهان تبدیل می شود. در آبزیان، اکسترود به دلیل امکان کنترل شناوری و پایداری در آب، اغلب مزیت رقابتی و عملیاتی ایجاد می کند؛ به ویژه وقتی اتلاف خوراک و کیفیت آب، هزینه واقعی مزرعه را بالا برده باشد. با این حال، اکسترود بدون زیرساخت مناسب (کنترل رطوبت، خشک کن استاندارد، اپراتور ماهر و QC فعال) می تواند نوسان کیفیت و برگشتی ایجاد کند و کل مزیت اقتصادی را خنثی کند.

اقدامات پیشنهادی به ترتیب اولویت:

- برای هر محصول، معیار موفقیت را عددی تعریف کنید: ریزدانگی مجاز، دوام، شناوری، پایداری در آب، رطوبت هدف.

- قبل از تغییر تکنولوژی، فرآیند موجود را پایدار کنید: بخار، رطوبت، آسیاب، کولینگ و سرند.

- هزینه های پنهان را اندازه بگیرید: برگشتی، شکایت مشتری، اتلاف در آب، مصرف انرژی، توقف خط.

- یک آزمون صنعتی کوچک انجام دهید: دو یا سه فرمول کلیدی را با تنظیمات استاندارد اجرا و شاخص ها را مقایسه کنید.

- اگر بازار آبزیان شناور هدف است، سرمایه گذاری اکسترود را همراه با برنامه QC و آموزش اپراتور ببینید، نه فقط خرید دستگاه.

سوالات متداول

۱. آیا اکسترود همیشه از پلت سودآورتر است؟

خیر؛ اکسترود معمولاً هزینه سرمایه گذاری و انرژی بالاتری دارد و سودآوری آن وقتی شکل می گیرد که کاهش اتلاف در آب یا ارزش فروش محصول ویژه، این هزینه ها را جبران کند.

۲. برای طیور، بهبود پلت بهتر است یا رفتن به سمت اکسترود؟

در اغلب سناریوهای طیور، بهینه سازی کاندیشنینگ، دای، کولینگ و کاهش ریزدانگی بازده سریع تر و ریسک کمتری نسبت به تغییر کامل تکنولوژی دارد.

۳. مهم ترین شاخص کیفیت پلت برای عملکرد گله چیست؟

در عمل، درصد ریزدانه و دوام پلت حیاتی است؛ چون ریزدانگی بالا مصرف یکنواخت را به هم می زند و می تواند FCR و یکنواختی گله را بدتر کند.

۴. در آبزیان، چرا پایداری در آب این قدر مهم است؟

چون واپاشی خوراک در آب اتلاف مستقیم ایجاد می کند و با افزایش بار آلی و مواد معلق، کیفیت آب و ریسک بیماری و تلفات را بالا می برد.

۵. اکسترود شناور چه زمانی مزیت قطعی دارد؟

وقتی مدیریت غذادهی بر اساس مشاهده مصرف مهم است و کاهش اتلاف و کنترل کیفیت آب اولویت دارد، اکسترود شناور معمولاً مزیت عملیاتی و اقتصادی ایجاد می کند.

۶. بزرگ ترین ریسک اکسترود در کارخانه چیست؟

نوسان کیفیت به دلیل تغییر رطوبت ورودی، نرخ تغذیه و تنظیمات پیچ و دما است؛ بدون ثبت داده و QC فعال، شناوری و پایداری محصول می تواند ناپایدار شود.

منابع:

FAO. Feed and Feeding Practices in Aquaculture.

USDA ARS. Aquaculture Feed Processing and Extrusion Technology (research summaries and technical resources).

IFIF. Good Practices for the Feed Industry (overview of process and quality management).