در خط تولید خوراک پلت، افزایش ریزدانه (Fines) فقط یک «مشکل ظاهری کیفیت» نیست؛ نشانه ای از اتلاف انرژی، افت بازده تجهیز، افزایش ضایعات و تشدید هزینه های پنهان است. وقتی درصد ریزدانه بالا می رود، بخشی از محصول عملا دوباره به چرخه برمی گردد (برگشتی)، ظرفیت واقعی خط کم می شود، مصرف برق و بخار به ازای هر تن بالا می رود و برنامه تولید به هم می ریزد. در سمت مصرف، ریزدانه می تواند یکنواختی مصرف خوراک را کاهش دهد، جداسازی در دانخوری را بالا ببرد و ریسک گرد و غبار را افزایش دهد؛ نتیجه نهایی، افت عملکرد اقتصادی و سخت تر شدن مدیریت کیفیت در دامداری و مرغداری است.

این مقاله با نگاه صنعتی و عملیاتی، نقاط اصلی تولید ریزدانه را در مراحل آماده سازی، پلت زنی، سردسازی و انتقال بررسی می کند و یک بسته اقدام اجرایی برای کاهش برگشتی ارائه می دهد. هدف، تبدیل «اندازه گیری درصد fines» به «کنترل فرآیند و تصمیم عملی» است.

ریزدانگی پلت چیست و چرا برگشتی را گران می کند؟

ریزدانه (Fines) به ذرات خردشده یا خردشدنیِ پلت گفته می شود که در اثر ضعف دوام مکانیکی پلت یا تنش های مکانیکی حین جابه جایی ایجاد می شوند. در کارخانه، fines معمولا در سرند محصول، زیر بالابرها، نقاط تخلیه و کف کانال ها دیده می شود و در نهایت به عنوان برگشتی وارد مسیر پلت یا آسیاب می شود.

از منظر هزینه، برگشتی دو اثر مستقیم دارد: اول، کاهش ظرفیت فروش در همان شیفت (چون بخشی از تن-ساعت خط صرف بازکاری می شود). دوم، افزایش مصرف انرژی و استهلاک، چون مواد برگشتی دوباره بخار می گیرند، دوباره فشرده می شوند و دوباره سرد می شوند. از منظر کنترل کیفیت نیز اگر برگشتی بدون قاعده وارد خط شود، نوسان رطوبت، دما و ریزدانه تشدید می شود و اپراتور ناچار می شود با دستکاری های واکنشی (افزایش بخار یا تغییر فاصله غلتک) خط را پایدار کند.

برای تصمیم گیری بهتر، تفکیک این دو مفهوم ضروری است: «fines ناشی از فرآیند ساخت پلت» (دوام پایین) و «fines ناشی از هندلینگ و انتقال» (شکست مکانیکی). راهکارها در این دو حوزه متفاوت است و اگر علت اصلی اشتباه تشخیص داده شود، هزینه اصلاح بالا و اثر آن کم خواهد بود.

نقشه نقاط ایجاد ریزدانه در کارخانه: از آسیاب تا بارگیری

در عمل، ریزدانگی نتیجه یک زنجیره از عوامل است و معمولا یک علت واحد ندارد. برای کنترل ریزدانه پلت، ابتدا باید «نقاط شکست» (Break Points) خط را روی یک نقشه فرآیندی مشخص کرد؛ سپس برای هر نقطه، شاخص پایش و اقدام اصلاحی تعریف شود.

- آسیاب: توزیع نامناسب اندازه ذرات، گرمای بیش از حد، یا ریز کردن افراطی می تواند رفتار تراکم پذیری را تغییر دهد و پلت شکننده بسازد.

- میکسر و افزودن مایعات: یکنواخت نبودن رطوبت/چربی، باعث ناپایداری در شرطی سازی و دوام پایین می شود.

- کاندیشنر (Conditioner): زمان ماند کم، بخار خشک یا کیفیت پایین بخار و کنترل ضعیف دما/رطوبت، پیونددهی نشاسته و پروتئین را تضعیف می کند.

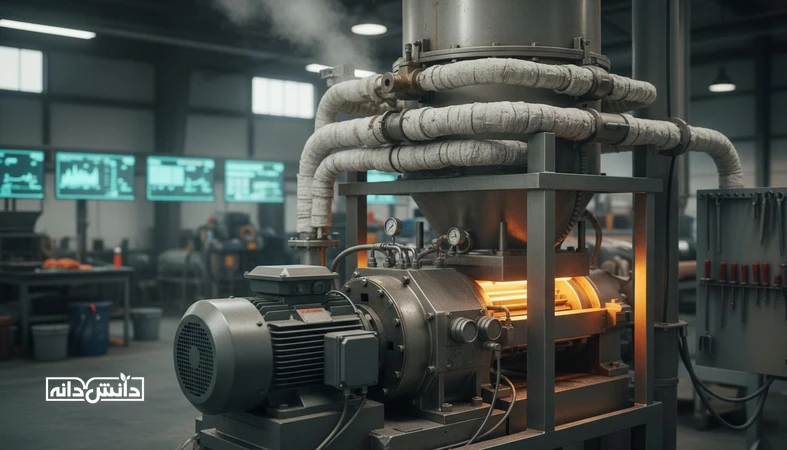

- پلت پرس: انتخاب نامناسب دای، تنظیم غلتک، سایش دای، و ناپایداری تغذیه باعث ترک های ریز و شکست در مسیر می شود.

- کولر: سردسازی سریع یا نامتوازن، اختلاف دمای شدید و خروج رطوبت نامتعادل، ترک های حرارتی ایجاد می کند.

- الک/سرند محصول و مسیرهای انتقال: سقوط های بلند، زوایای تند، سرعت بالای زنجیر/بالابر و برخوردهای مکرر، پلت خوب را هم خرد می کند.

به طور عملی، اگر fines در خروجی پلت پرس کم باشد اما در سرند محصول یا بارگیری بالا برود، مشکل اصلی هندلینگ است؛ اگر از همان خروجی پلت پرس fines قابل توجه باشد، باید روی شرطی سازی و تنظیمات پرس تمرکز کرد.

عوامل فرآیندی در آماده سازی مواد: آسیاب، رطوبت و فرمول

کیفیت پلت از «پیش از پلت پرس» شروع می شود. اندازه ذره، ترکیب مواد و یکنواختی رطوبت تعیین می کنند که آیا ماده در دای به خوبی فشرده می شود یا نه. آسیاب خیلی ریز می تواند گرد و غبار را بالا ببرد و نیاز به مایع/بخار را تغییر دهد؛ آسیاب خیلی درشت نیز اتصال بین ذرات را ضعیف می کند و باعث پلت پوک و شکننده می شود. هدف، رسیدن به توزیع ذره ای پایدار و قابل تکرار است، نه صرفا متوسط اندازه ذره.

سه خطای رایج در آماده سازی که fines را بالا می برد

- نوسان رطوبت ورودی: تغییرات رطوبت مواد اولیه (مثلا ذرت یا کنجاله) بدون جبران در میکسر یا شرطی ساز، پلت ناپایدار می سازد.

- افزودن چربی در نقطه نامناسب: چربی زیاد یا تزریق زودهنگام می تواند اصطکاک و پیونددهی در دای را کاهش دهد و دوام را پایین بیاورد.

- اختلاط ناکافی یا توزیع نامناسب مایعات: نقاط خشک و نقاط مرطوب، باعث ترک خوردگی و ریزدانگی بعد از سردسازی می شود.

از نگاه صنعتی، کنترل fines در این بخش یعنی استاندارد کردن سه چیز: ثبات اندازه ذره، ثبات رطوبت و ثبات نرخ تزریق مایعات. بدون این سه، تنظیمات پلت پرس به یک «جنگ روزانه با نوسان» تبدیل می شود.

شرطی سازی و پلت پرس: بیشترین اهرم برای کنترل ریزدانه

بخش عمده دوام پلت از کیفیت شرطی سازی و فشاردهی در دای می آید. بخار مناسب (از نظر خشکی، فشار، و پایداری دبی) باید حرارت و رطوبت لازم را برای ژلاتینه شدن نشاسته و نرم شدن ماتریس فراهم کند. اگر زمان ماند در کاندیشنر کم باشد یا دمای خروجی نوسان کند، پلت ممکن است در لحظه تولید خوب به نظر برسد اما بعد از کولر و انتقال خرد شود.

چک لیست عملیاتی تنظیم پلت پرس برای کاهش fines

- پایداری خوراک دهی به پرس: نوسان خوراک دهی، نوسان فشار و ترک های میکروسکوپی ایجاد می کند؛ از کنترل سطح و فیدر پایدار استفاده کنید.

- تنظیم فاصله و بار غلتک: فاصله زیاد باعث لغزش و شکست، فاصله کم باعث داغ شدن و سایش غیرعادی می شود.

- انتخاب دای مناسب با فرمول: نسبت تراکم و ضخامت موثر دای باید با نوع خوراک و درصد فیبر/چربی متناسب باشد؛ یک دای واحد برای همه فرمول ها معمولا fines را بالا می برد.

- مدیریت سایش دای و غلتک: دای فرسوده یا سطح نامنظم، خروجی ناپایدار می دهد و پلت ترک دار می سازد.

اگر اپراتور برای جبران ریزدانگی مجبور شود بخار را زیاد کند اما هنوز در سرند fines بالا باشد، احتمال مشکل در کولر یا نقاط انتقال را جدی بگیرید؛ بخار بیشتر همیشه راه حل نیست و می تواند افت ماندگاری و چسبندگی ایجاد کند.

سردسازی (Cooling) و الک: جایی که پلت خوب هم خرد می شود

کولر نقش کلیدی در تثبیت ساختار پلت دارد. پلت داغ و مرطوب اگر با هوای سرد و جریان نامتوازن مواجه شود، دچار تنش حرارتی و ترک می شود. همچنین اگر زمان ماند کافی نباشد، پلت با رطوبت بالاتر وارد انتقال می شود و در برخوردها آسیب پذیرتر خواهد بود.

علائم تنظیم نبودن کولر که مستقیما fines را بالا می برد

- اختلاف محسوس دمای پلت بین یک سمت خروجی و سمت دیگر (سردسازی غیر یکنواخت)

- پلت های ترک دار یا سطح پوسته پوسته بعد از کولر

- بالا رفتن fines دقیقا بعد از کولر یا در سرند محصول

- نوسان رطوبت محصول نهایی در یک شیفت

سرند محصول نیز اگر درست انتخاب یا تنظیم نشده باشد، می تواند خودش تولید fines کند؛ لرزش شدید، زاویه نامناسب یا ارتفاع سقوط زیاد باعث شکستن پلت می شود. علاوه بر این، سرند با مش نامتناسب می تواند بخشی از پلت های سالم اما کوتاه را به عنوان برگشتی جدا کند و نرخ برگشتی را بی دلیل بالا ببرد.

انتقال و لجستیک داخلی: مدیریت ضربه، سقوط و سرعت

در بسیاری از کارخانه ها، سهم قابل توجهی از ریزدانه نه در پرس، بلکه در مسیر انتقال ایجاد می شود: بالابرها، اسکروها، زنجیرها، نقاط تغییر مسیر و خروجی سیلوها. پلت حتی با دوام مناسب، در برابر ضربه های تکراری و سقوط آزاد حساس است. بنابراین کاهش fines به معنی «مهندسی مسیر حرکت» است.

اقدامات کم هزینه اما موثر در کاهش fines هندلینگ

- کاهش ارتفاع سقوط در نقاط تخلیه با شوت مناسب یا بافل برای کاهش ضربه

- کاهش تعداد تغییر مسیرهای تند و ۹۰ درجه در شوت ها و کانال ها

- تنظیم سرعت تجهیزات انتقال (به ویژه زنجیر و بالابر) برای کاهش برخورد

- استفاده از لاینینگ مقاوم و اصطکاک مناسب در نقاط برخورد پرتنش

- کنترل پرشدگی سیلوها و جلوگیری از ریزش ناگهانی در تخلیه

اگر کارخانه شما بارگیری فله یا کیسه ای دارد، مرحله بارگیری هم یک نقطه تولید fines است. سقوط بلند داخل کامیون، برخورد با دیواره و لرزش مسیر، درصد ریزدانه را در مقصد بالا می برد و ممکن است به عنوان «کیفیت پایین کارخانه» به شما برگردد. مدیریت بارگیری یعنی کنترل ارتفاع، زاویه و ضربه.

چارچوب پایش و اقدام: از اندازه گیری تا کاهش برگشتی

برای کنترل ریزدانه پلت، صرفا گزارش درصد fines در انتهای خط کافی نیست. باید اندازه گیری را به یک چرخه تصمیم تبدیل کرد: نمونه برداری در چند نقطه، تفکیک علت (فرآیند یا انتقال)، و اجرای اقدام اصلاحی با اولویت بندی. پیشنهاد عملی، تعریف سه نقطه پایش ثابت است: خروجی پرس، خروجی کولر، و خروجی سرند/بارگیری.

جدول تشخیص سریع علت fines و اقدام پیشنهادی

| الگوی مشاهده | محتمل ترین علت | اقدام عملی اولویت دار |

|---|---|---|

| fines از خروجی پرس بالا است و بعد از کولر بیشتر می شود | شرطی سازی ضعیف یا تنظیمات پرس ناپایدار | پایداری بخار و خوراک دهی، بازبینی دای/غلتک، کنترل دمای خروجی کاندیشنر |

| خروجی پرس خوب است ولی بعد از کولر افت شدید کیفیت رخ می دهد | سردسازی نامتوازن یا زمان ماند ناکافی | تنظیم جریان هوا، توزیع بستر، کنترل زمان ماند و خروج رطوبت |

| بعد از سرند یا در مسیر انتقال fines جهش می کند | ضربه و سقوط، سرعت بالا، طراحی نامناسب شوت ها | کاهش ارتفاع سقوط، اصلاح زوایا، تنظیم سرعت انتقال، لاینینگ نقاط برخورد |

| برگشتی زیاد است اما fines نهایی متوسط | سرند با مش نامناسب یا تنظیم غلط | بازبینی سایز مش و ارتعاش، کاهش شکستن روی سرند، تفکیک پلت کوتاه از fines واقعی |

نکته کلیدی این است که برگشتی را به عنوان «شاخص ظرفیت از دست رفته» ببینید. هر درصد برگشتی، علاوه بر هزینه انرژی، هزینه فرصت فروش دارد. بنابراین پروژه کاهش fines باید با هدف کمی و قابل پایش تعریف شود (مثلا کاهش برگشتی از یک بازه مشخص به بازه پایین تر) و مسئولیت آن بین تولید، نگهداری و کنترل کیفیت تقسیم شود.

چالش های رایج در ایران و راه حل های اجرایی

در شرایط ایران، چند محدودیت رایج باعث می شود کنترل ریزدانه دشوارتر شود: نوسان کیفیت مواد اولیه وارداتی، تغییرات رطوبت فصلی، محدودیت تامین قطعات دای/غلتک، و گاهی فشار برای تولید حداکثری در زمان های کوتاه. این واقعیت ها باید در طراحی راهکار لحاظ شوند.

چالش ها و راه حل های عملی

- نوسان کیفیت نهاده و رطوبت: نمونه برداری ورودی و طبقه بندی بچ ها، به همراه تنظیمات از پیش تعریف شده برای بخار/مایعات بر اساس رطوبت.

- فرسودگی تجهیزات و تاخیر در تامین قطعه: تعریف حد آستانه برای سایش دای و غلتک، و برنامه تعویض پیشگیرانه به جای واکنشی.

- فشار تولید و حذف زمان تنظیم: استاندارد کردن ست پوینت های عملیاتی (خوراک دهی، بخار، کولر) و ثبت آن ها برای هر فرمول.

- اختلاف نظر بین تولید و QC: تعریف شاخص مشترک (برگشتی/فines در نقاط ثابت) و جلسه کوتاه هفتگی برای تحلیل علت و اقدام.

در بسیاری از کارخانه ها، بهترین بازده سرمایه گذاری از اصلاحات هندلینگ به دست می آید، چون کم هزینه تر از تغییرات اساسی پرس یا بویلر است. اما شرط آن، اندازه گیری تفکیکی است تا معلوم شود مشکل اصلی در کدام نقطه شکل می گیرد.

جمع بندی: کاهش fines یعنی افزایش ظرفیت موثر و ثبات کیفیت

کنترل ریزدانه (Fines) در پلت، یک پروژه کیفیت صرف نیست؛ یک پروژه بهره وری است که مستقیما به ظرفیت فروش، مصرف انرژی، استهلاک و رضایت مشتری متصل می شود. برای کاهش برگشتی، ابتدا باید منشأ ریزدانگی را تفکیک کرد: آیا پلت از ابتدا دوام کافی ندارد (شرطی سازی و پرس) یا پلت خوب در مسیر انتقال و کولر خرد می شود (هندلینگ و سردسازی). سپس با پایش سه نقطه کلیدی (خروجی پرس، خروجی کولر، خروجی سرند/بارگیری) می توان الگوی علت را تشخیص داد و اقدام اصلاحی را با اولویت اجرا کرد. در نهایت، کارخانه ای که fines را کنترل می کند، نه فقط محصول تمیزتر تحویل می دهد، بلکه نوسان تولید را کم می کند، توقف های ناشی از برگشتی را کاهش می دهد و تصمیم های عملیاتی را از حالت واکنشی به حالت داده محور تبدیل می کند.

سوالات متداول

۱. ریزدانه پلت بیشتر ناشی از پرس است یا انتقال؟

هر دو می توانند عامل اصلی باشند؛ اگر در خروجی پرس fines بالا باشد مشکل فرآیندی است، اما اگر بعد از کولر یا سرند جهش کند معمولا انتقال و سردسازی مقصرند.

۲. بهترین نقطه برای اندازه گیری fines در کارخانه کجاست؟

حداقل سه نقطه ثابت پیشنهاد می شود: خروجی پلت پرس، خروجی کولر و خروجی سرند یا بارگیری؛ مقایسه این سه، محل تولید ریزدانه را مشخص می کند.

۳. آیا افزایش بخار همیشه fines را کم می کند؟

خیر؛ بخار نامناسب یا بیش از حد می تواند مشکلات دیگری ایجاد کند و اگر علت اصلی انتقال یا کولر باشد، افزایش بخار اثر محدود دارد و حتی نوسان را بیشتر می کند.

۴. برگشتی بالا چه اثری روی هزینه تولید دارد؟

برگشتی ظرفیت موثر خط را کاهش می دهد و باعث مصرف دوباره انرژی و زمان برای بازکاری می شود؛ بنابراین هم هزینه مستقیم انرژی بالا می رود و هم فرصت فروش از دست می رود.

۵. کم هزینه ترین اقدام برای کاهش fines چیست؟

در بسیاری از خطوط، اصلاح نقاط سقوط و ضربه در شوت ها و مسیر انتقال، همراه با تنظیم سرعت تجهیزات انتقال، سریع ترین اثر را با کمترین هزینه ایجاد می کند.

منابع:

Kaliyan, N., & Morey, R. V. (2009). Factors affecting strength and durability of densified biomass products. Biomass and Bioenergy.

Thomas, M., & van der Poel, A. F. B. (1996). Physical quality of pelleted animal feed: A review. Animal Feed Science and Technology.