تنظیم کولر پلت یکی از نقاط تعیین کننده در «ایمنی و ماندگاری خوراک پلت» است؛ جایی که اگر محصول به درستی از گرما و رطوبتِ فرایند پلت خارج نشود، ریسک کپک، رشد قارچ و افت کیفیت در انبار، کامیون و سیلو به سرعت بالا می رود. بسیاری از کارخانه ها بخش زیادی از مشکل کپک را به مواد اولیه یا انبار نسبت می دهند، اما در عمل، پلتِ نیمه خنک یا دارای رطوبت سطحی می تواند همان نقطه آغاز بحران باشد: بخار محبوس، تعریق داخل کیسه، لکه های موضعی و سپس جهش فعالیت آبی و رشد میکروبی.

در دانش دانه این موضوع را از زاویه صنعتی و ایمنی محور بررسی می کنیم: کولر پلت دقیقاً چه کاری باید انجام دهد، چه شاخص هایی را باید اندازه گیری کرد، چگونه تنظیمات جریان هوا و زمان ماند به کپک یا افزایش ماندگاری ختم می شوند، و چه خطاهای عملیاتی رایج در کارخانه های خوراک ایران دیده می شود.

هدف این راهنما ارائه یک چارچوب تصمیم گیری است: نه نسخه ثابت برای همه خطوط، بلکه مجموعه ای از اصول قابل اجرا که با پایش دما، رطوبت، اختلاف فشار و کیفیت خروجی، قابل کالیبره شدن هستند.

چرا تنظیم کولر پلت مستقیماً روی کپک و ماندگاری اثر می گذارد؟

پلت پس از خروج از پرس، گرم و تا حدی مرطوب است؛ بخشی از رطوبت به صورت بخار و بخشی به صورت رطوبت سطحی یا در ساختار داخلی پلت باقی می ماند. اگر این گرما و رطوبت به صورت کنترل شده خارج نشود، دو پیامد کلیدی رخ می دهد: اول، «تداوم مهاجرت رطوبت به سطح» و ایجاد تعریق در مسیر انتقال و بسته بندی؛ دوم، ایجاد شرایط مساعد برای رشد کپک در نقاط موضعی که دما و رطوبت بالاتر است.

از نگاه ایمنی خوراک دام، سه متغیر به هم قفل شده اند: دمای خروجی پلت، رطوبت نهایی و یکنواختی خنک سازی (عدم وجود نقاط داغ). کولر پلت باید هم گرما را بگیرد و هم بخار را خارج کند؛ اگر فقط خنک کند اما بخار به شکل موضعی محبوس شود، رطوبت سطحی افزایش می یابد و ریسک کپک بالا می رود. اگر هم بیش از حد خنک سازی تهاجمی انجام شود، ترک های ریز و افزایش ریزش (fines) می تواند در حمل و انبار ایجاد شود و از طرفی مسیر نفوذ رطوبت محیط را در پلت افزایش دهد.

برای کارخانه هایی که همزمان به راندمان، کیفیت و کاهش ریسک فکر می کنند، نقطه بهینه معمولاً جایی است که پلت در خروجی کولر «به دمای نزدیک محیط» برسد، رطوبت به محدوده هدف خط تولید کاهش یابد و در عین حال، نوسان دما و رطوبت بین بچ ها کم باشد. در عمل، این هدف بدون ابزار پایش و بدون تنظیم درست زمان ماند و جریان هوا به دست نمی آید.

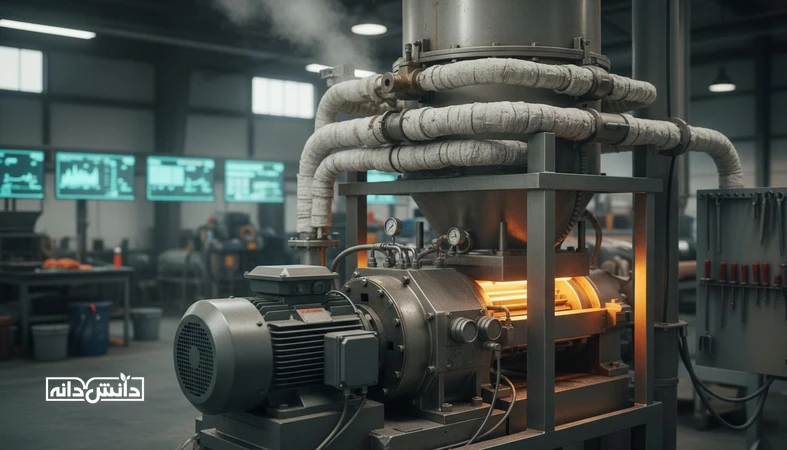

اجزای اصلی کولر پلت و منطق عملکرد: هوا، بستر و زمان

رایج ترین کولرها در خطوط پلت، نوع جریان مخالف (counterflow) هستند: پلت از بالا وارد می شود و هوا از پایین وارد شده و خلاف جهت حرکت پلت عبور می کند. این طراحی، راندمان انتقال حرارت و خروج رطوبت را بهتر می کند، اما به یک شرط: توزیع یکنواخت بستر پلت، تنظیم درست دبی هوا و کنترل زمان ماند.

سه مفهوم عملیاتی که اپراتور باید آن را به زبان ساده بفهمد:

-

بستر (Bed Depth): ارتفاع لایه پلت داخل کولر. اگر بستر خیلی کم باشد، تماس کافی ایجاد نمی شود و هوای سرد به صورت کانالی عبور می کند. اگر بستر خیلی زیاد باشد، نقاط داغ و رطوبت محبوس شکل می گیرد.

-

زمان ماند (Retention Time): مدت زمانی که پلت در کولر می ماند تا تبادل حرارت و رطوبت کامل شود. زمان ماند کوتاه، خروجی گرم و مرطوب می دهد؛ زمان ماند بیش از حد با هوای خشک می تواند شکنندگی را بالا ببرد.

-

جریان هوا و افت فشار: هوا باید از میان بستر عبور کند، نه اینکه از درزها یا مسیرهای کم مقاومت فرار کند. اختلاف فشار مناسب نشانه سلامت مسیر هوا و عدم نشتی و انسداد است.

در ایران، چالش رایج «تغییرات شدید شرایط محیطی» است: تابستان های گرم و گاهی مرطوب در شمال و جنوب، زمستان های سرد و خشک در بسیاری از مناطق، و گردوغبار. بنابراین تنظیم کولر باید پویا باشد و بر اساس دمای محیط، رطوبت نسبی، نرخ تولید و نوع فرمول (مثلاً درصد چربی یا فیبر) بازتنظیم شود.

هدف گذاری دما و رطوبت خروجی: چه چیزی را باید اندازه گیری کنیم؟

کنترل کپک بدون «اندازه گیری» قابل اتکا نیست. پیشنهاد عملی این است که حداقل سه شاخص به صورت روتین ثبت شوند: دمای خروجی پلت، رطوبت پلت و دمای محیط/هوای ورودی کولر. اگر امکانش فراهم باشد، اندازه گیری فعالیت آبی (aw) برای مدیریت ریسک کپک بسیار ارزشمند است، اما در بسیاری از کارخانه ها در دسترس نیست؛ پس باید با ترکیب دما و رطوبت و نشانه های میدانی (تعریق کیسه، بوی کپک، لکه) کنترل کرد.

یک قاعده صنعتی که معمولاً برای هدف گذاری اولیه به کار می رود این است که دمای خروجی پلت تا حد امکان نزدیک دمای محیط باشد. اگر خروجی کولر به شکل معنی داری گرم تر از محیط بماند، احتمال می رود بخار هنوز در محصول است یا زمان ماند/دبی هوا کافی نیست. در مقابل، اگر خروجی بیش از حد سرد شود و سپس وارد محیط گرم تر یا مرطوب تر گردد، امکان میعان رطوبت روی سطح پلت در مسیر انتقال وجود دارد.

در رطوبت نهایی، نکته کلیدی «پایداری» است. حتی اگر میانگین رطوبت مناسب باشد، نوسان بین بچ ها یا وجود نقاط موضعی مرطوب می تواند در انبار مشکل ایجاد کند. بنابراین علاوه بر میانگین، به پراکندگی نتایج و نمونه گیری از نقاط مختلف جریان محصول توجه کنید. برای تیم کنترل کیفیت، ثبت روزانه این داده ها و تطبیق با شکایات کپک یا افت ماندگاری، یک بانک اطلاعاتی ساده اما بسیار اثرگذار می سازد.

تنظیمات کلیدی کولر پلت: زمان ماند، نرخ تخلیه، و بالانس هوا

تنظیم کولر پلت معمولاً با سه اهرم اصلی انجام می شود: کنترل نرخ تخلیه (discharge), تنظیم فن/دمپر و مدیریت یکنواختی بستر. مشکل اینجاست که بسیاری از خطوط، تنظیمات را فقط بر اساس «ظرفیت» انجام می دهند؛ یعنی برای بالا نگه داشتن تن در ساعت، زمان ماند را کم می کنند. نتیجه: پلت ظاهراً خوب است، اما ریسک کپک در انبار چند روز بعد ظاهر می شود.

تعادل بین ظرفیت و زمان ماند

زمان ماند باید به گونه ای باشد که خروجی به دمای هدف برسد و رطوبت سطحی باقی نماند. اگر نرخ تولید افزایش می یابد، دو راه دارید: یا سطح مقطع/بستر و ظرفیت کولر باید پاسخگو باشد، یا باید با کاهش ظرفیت پلت، از ریسک کپک جلوگیری کنید. تصمیم دوم از نظر اقتصادی سخت است، اما هزینه برگشت محصول، ادعای مشتری و افت اعتبار معمولاً سنگین تر است.

تنظیم هوا: نه کم، نه تهاجمی

هوای ناکافی مساوی است با خروجی گرم و مرطوب. هوای بیش از حد تهاجمی می تواند باعث ایجاد کانال هوا، خشک شدن سطحی سریع و باقی ماندن رطوبت در هسته پلت شود (پدیده پوسته خشک و مغز مرطوب). این حالت در انبار به مهاجرت رطوبت و لکه های کپک منجر می شود. بنابراین، معیار شما باید ترکیبی از دمای خروجی، یکنواختی محصول و نشانه های تعریق در بسته بندی باشد.

یکنواختی بستر و توزیع بار

اگر پلت به شکل نامتوازن وارد کولر شود (مثلاً توده در یک سمت)، هوا از مسیر کم مقاومت عبور می کند و بخش دیگر عملاً خنک نمی شود. این موضوع بازرسی مکانیکی ساده می خواهد: وضعیت توزیع کننده، درزگیری، و سلامت صفحات و توری ها. بسیاری از مشکلات کپک با همین «بازبینی نشتی و یکنواختی بستر» کاهش می یابد.

نقاط خطای رایج که به کپک ختم می شوند (و راه حل های عملیاتی)

کپک معمولاً یک علت واحد ندارد؛ حاصل زنجیره ای از خطاهای کوچک است. در جدول زیر، خطاهای رایج کولر پلت، نشانه ها و اقدام اصلاحی پیشنهاد می شود.

| خطای رایج | نشانه قابل مشاهده/اندازه گیری | چرا ریسک کپک بالا می رود؟ | راه حل عملیاتی |

|---|---|---|---|

| زمان ماند کم | پلت خروجی گرم تر از محیط، تعریق در کیسه | بخار و رطوبت سطحی باقی می ماند و در بسته بندی میعان می کند | کاهش نرخ تخلیه، تنظیم برنامه تولید، پایش دمای خروجی |

| کانالیزه شدن جریان هوا | بخشی از محصول داغ/مرطوب، بخشی بیش از حد خشک | نقاط داغ و مرطوب کانون رشد کپک می شوند | اصلاح توزیع بار، یکنواخت کردن بستر، بازبینی صفحات و توری ها |

| نشتی هوا/درزگیری ضعیف | افت فشار غیرعادی، عملکرد ناپایدار فن | هوای مؤثر عبوری از بستر کم می شود و رطوبت خارج نمی شود | درزگیری، سرویس فن و کانال، پایش اختلاف فشار |

| ورود هوای بسیار مرطوب محیط | در مناطق مرطوب، خروجی ظاهراً خنک اما ماندگاری پایین | هوای مرطوب توان گرفتن رطوبت را کم می کند و محصول آماده تعریق می شود | مدیریت هوای ورودی، زمان بندی تولید، کاهش دمای خروجی نزدیک محیط بدون میعان |

| بسته بندی/کیسه زدن بلافاصله پس از کولر | بخار داخل کیسه، لکه های موضعی | گرادیان دما باعث میعان و ایجاد نقاط مرطوب می شود | افزودن مرحله همدما شدن کوتاه، کنترل دمای خروجی، تهویه مناسب مسیر |

نکته برجسته: اگر شک دارید مشکل از کولر است یا انبار، یک آزمون ساده انجام دهید: دمای خروجی پلت و دمای داخل کیسه/بگ را در ۳۰ تا ۶۰ دقیقه بعد از بسته بندی اندازه بگیرید. اگر دمای داخل بسته بالا می رود یا بخار قابل مشاهده است، احتمالاً کولر یا مرحله پس از کولر نیاز به اصلاح دارد.

پروتکل پایش و چک لیست شیفت: از کنترل کیفی تا نگهداری پیشگیرانه

برای اینکه تنظیم کولر پلت از «تجربه اپراتور» به «فرایند پایدار» تبدیل شود، یک پروتکل ساده شیفتی لازم است. هدف این پروتکل کاهش نوسان و کشف زودهنگام خطاست، قبل از اینکه محصول در انبار کپک بزند.

-

ثبت دمای خروجی پلت در فواصل ثابت (مثلاً هر ۳۰ تا ۶۰ دقیقه) و هنگام تغییر فرمول/ظرفیت.

-

اندازه گیری رطوبت پلت با روش داخلی کارخانه و نمونه گیری از چند نقطه (ابتدای تخلیه، میانه، انتها).

-

بازرسی یکنواختی بستر (دیداری و با لمس ایمن پس از توقف و ایزوله کردن تجهیزات) برای تشخیص کانال هوا.

-

پایش اختلاف فشار و وضعیت فن؛ تغییرات ناگهانی می تواند نشانه گرفتگی توری، نشتی یا خرابی باشد.

-

کنترل گردوغبار و رسوب؛ تجمع گردوغبار در مسیر هوا هم راندمان را کم می کند و هم ریسک آتش سوزی و آلودگی ثانویه را بالا می برد.

چالش رایج در کارخانه های خوراک ایران، محدودیت زمان برای سرویس کاری است. راه حل عملی، «نگهداری پیشگیرانه کوتاه اما منظم» است: سرویس های کوچک برنامه ریزی شده (مثلاً هفتگی) برای توری ها، مسیر هوا، و درزگیری، معمولاً از توقف های بزرگ و خسارت ناشی از کپک جلوگیری می کند. برای نگاه جامع تر به تجهیزات و نقاط کنترلی خط، بخش ماشین آلات و تجهیزات تولید خوراک می تواند مکمل خوبی باشد.

جمع بندی: چگونه از کولر پلت یک ابزار مدیریت ریسک بسازیم؟

تنظیم کولر پلت فقط یک کار مکانیکی نیست؛ یک ابزار مدیریت ریسک کپک و محافظت از سرمایه در گردش است. وقتی پلت با دمای بالا یا رطوبت سطحی از کولر خارج می شود، مشکل ممکن است همان روز دیده نشود، اما در انبار و توزیع با سرعت تبدیل به افت ماندگاری، بوی نامطلوب، لکه های کپک و افزایش ریزش می شود. نقطه شروع اصلاح، هدف گذاری روشن برای دمای خروجی نزدیک محیط، کنترل رطوبت و کاهش نوسان بچ به بچ است.

در عمل، سه تصمیم بیشترین اثر را دارند: تنظیم درست زمان ماند (حتی اگر ظرفیت را محدود کند)، بالانس هوای عبوری و جلوگیری از کانالیزه شدن، و اجرای یک پروتکل پایش ساده اما منظم. جدول خطاها نشان می دهد بسیاری از مسائل با اقدام های کم هزینه مثل درزگیری، یکنواخت سازی بستر و زمان بندی بسته بندی قابل کنترل است. اگر داده های دما و رطوبت را ثبت کنید، می توانید بین «شرایط محیطی»، «تنظیمات کولر» و «رخداد کپک» رابطه بسازید و به جای واکنش دیرهنگام، پیشگیرانه عمل کنید. برای مطالعه مطالب مرتبط، بخش های دیگر دانش دانه را ببینید.

سوالات متداول

۱. از کجا بفهمیم کولر پلت درست تنظیم نشده است؟

اگر پلت خروجی به شکل معنی دار گرم تر از محیط باشد یا در کیسه/بگ تعریق و بخار دیده شود، احتمالاً زمان ماند یا جریان هوای مؤثر کافی نیست.

۲. چرا گاهی پلت خنک است اما باز هم کپک می زند؟

ممکن است خنک سازی سطحی رخ داده باشد اما رطوبت در هسته باقی مانده و بعداً به سطح مهاجرت کند؛ کانالیزه شدن هوا و یکنواخت نبودن بستر از عوامل رایج است.

۳. افزایش فن همیشه به کاهش کپک کمک می کند؟

نه؛ هوای بیش از حد تهاجمی می تواند کانال هوا ایجاد کند یا پوسته خشک و مغز مرطوب بسازد و در انبار به تعریق موضعی و رشد کپک منجر شود.

۴. بسته بندی سریع بعد از کولر چه مشکلی ایجاد می کند؟

اگر پلت هنوز گرادیان دمایی داشته باشد، بخار داخل بسته میعان می کند و نقاط مرطوب می سازد؛ این نقاط، کانون های محتمل رشد کپک هستند.

۵. در مناطق مرطوب ایران چه نکته ای مهم تر است؟

هوای ورودی کولر ممکن است توان رطوبت گیری کمی داشته باشد؛ پایش دقیق تر دمای خروجی و نشانه های تعریق، و بازتنظیم زمان ماند و ظرفیت تولید اهمیت بیشتری پیدا می کند.

منابع

FAO. Manual on the application of the HACCP system in mycotoxin prevention and control. Food and Agriculture Organization of the United Nations.

ISO 6496. Animal feeding stuffs — Determination of moisture and other volatile matter content.